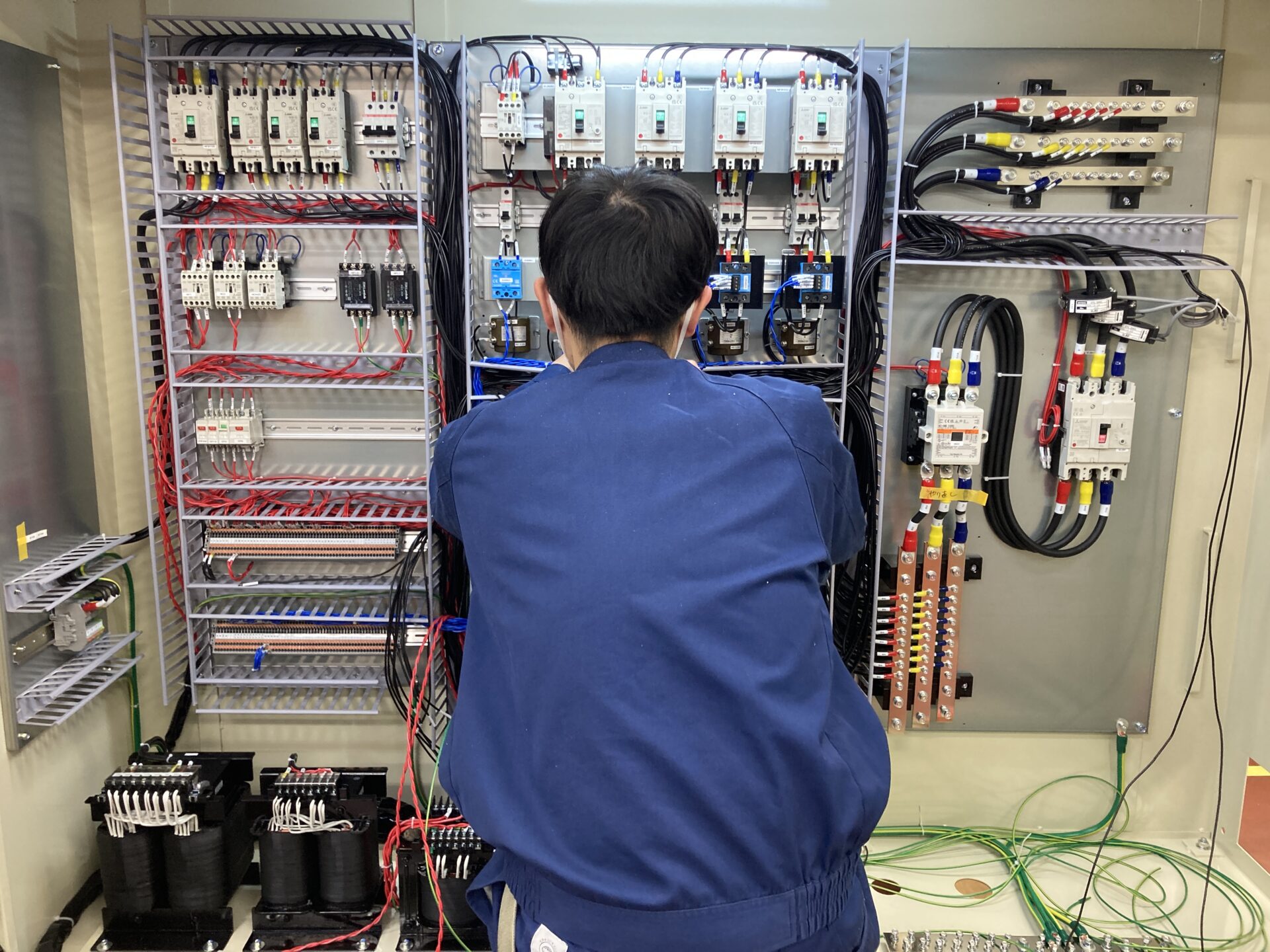

工場内の設備や機械を制御するための盤である制御盤は、工場を稼働させるためになくてはならないものです。当サイトでは、制御盤の設計・製作に関する様々なお役立ち情報を発信してまいりましたが、今回は「制御盤の組立方法」について詳しくご紹介させていただきます。

制御盤はブレーカやスイッチ、リレーなど様々な機器を組み合わせて製作されます。制御盤組立の作業を大きなフローに分けると下記の通りとなります。

※注意※

部品の配置を決める前に、仕様・回路図を確認して、決めることが大切です。

例えば、電線サイズにより部品の間隔が変わるため、配線可能な間隔の検討が必要です。

穴あけ加工を実施すると盤の筐体の修復が難しくなるため、事前の確認が重要です。

1、仕様、部品表、板金図、配置表、配線図の準備

2、部品取付のための、罫書と穴あけ加工

3、配線作業のやり方、制御盤組立の作業方法の検討

制御盤は対象の機械や設備、お客様によって仕様が変わる為、量産の盤以外は一品一様で製作することがほとんどです。そのため、制御盤毎の仕様をしっかりと把握し、組付け間違いが発生しないように前準備を徹底する必要があります。効率的で間違いのない組立を実施するためには、作業内容をしっかりと理解し、見通しを立てた準備が重要となります。

次に、部品組付けの為の、罫書と穴あけ加工を実施します。

制御盤組立のメインは配線作業だと考えている方も多いかもしれませんが、実際には、制御盤の良し悪しは部品の組付けに大きく左右されます。限られたスペースの中に必要な機器を無駄なく・効率的に配置をするためには、部品組付けの配置の検討と、それらを正確に組付けるための罫書と穴あけ加工が非常に重要となるのです。

【作業手順】

1、部品と配線ダクトの配置決定

【配置検討のポイント】

・部品同士の距離感の確認

・配線作業のやりやすさの確認

・綺麗に配置されているかの確認

・電気的なノイズや、発熱を配慮した配置

2、罫書

部品の配置が決まれば、中板に罫書を実施します。

【準備物】

・鉛筆

・シャープペンシル

・差し金

【罫書のポイント】

・レールを使用する際は、取付穴はレールの長さによって異なりますが、1メータの場合L150~200間隔で4~5か所は必要。ブレーカ、接触器は部品の重さによって穴個数を変える必要があります。

・鉛筆による罫書が難しい箇所は、スタンプ台を利用し、IV相当の1.25SQ~3.5SQの電線を剥き、スタンプ台につけて部品の取付穴に印をつける。

3、穴あけ・タップ加工

罫書の次は、穴あけ・タップ加工を実施します。

【準備物】

・電気ドリル

・タッパ

【穴あけ・タップ加工のポイント】

・鉄粉が飛ぶため、近くに部品を置かない

・グリス等をつけてタップをすることでスムーズな作業が可能

・加工後、罫書の後をしっかりと消す

4、部品と配線ダクトの取付

穴あけ・タップ加工が完了すれば、いよいよ部品の組付けを実施します。

【組付けのポイント】

・初めにダクト、レールの組付けるを行う

→ダクト、レールを組み付けることでその他部品の配置をスムーズに実施することが可能。

・止めネジは中板から5mm程度出す

5、デバイスシール(機器シール)の貼付

部品と配線ダクトの取付が完了次第、デバイスシールの貼り付け作業を実施します。

すべての部品に電気図面に記載されている機械符号を貼り付けます。

実際は、配置表に機器名称が記載されているため、その図面を参考にします。

部品の組付けが完了次第、それらの機器をつなぐための配線作業の検討をすすめます。

制御盤を組み立てた際の配線のきれいさは制御盤メーカーの実力を表す大切な指標にもなってきます。綺麗な配線で、効率的な組み立てを実施することで納入後のメンテナンスや保守作業の作業性も向上するため、お客様に求められていない場合も、出来る限り見栄えのよい組立を意識することが大切です。

部品配置、部品の間隔、ダクトからダクトの間の寸法、により配線のやり難さが 多いと無駄な作業に繋がりますので、初めにしっかりと段取りしてから進めることが非常に重要となります。