罫書きとは、製造加工を行う前に、設計図から加工位置や部品配置を部材や板に正確に描き込む作業です。制御盤製作において罫書きは、配線作業や部品取付の基準となる重要な工程であり、製品品質を左右する基礎作業といえます。

制御盤製作では、設計図に記載された寸法だけでは不十分なケースが多く見られます。配線作業に必要なスペース、部品から発生する熱の排熱幅、作業効率を考慮した配置など、図面に明記されていない要素を現場で判断しなければなりません。作業者は各機器の特性を深く理解し、実務経験に基づいた適切な配置判断が求められます。

制御盤の中板に部品を配置する際は、単なる寸法の転写ではなく、配線スペースの確保、機器の熱暴走防止、メンテナンス性など複数の要素を総合的に検討する必要があります。適切な位置に配置されていないと、稼働後のトラブルや作業効率の低下を招く原因となります。

罫書き作業は、図面からの寸法算出、中板への下書き、機器配置の確認、レールやダクトの準備、穴あけ位置の正確なマーキング、という段階的なプロセスで進めます。各段階で実際の部品を配置して確認することで、設計上の問題点を早期に発見できます。

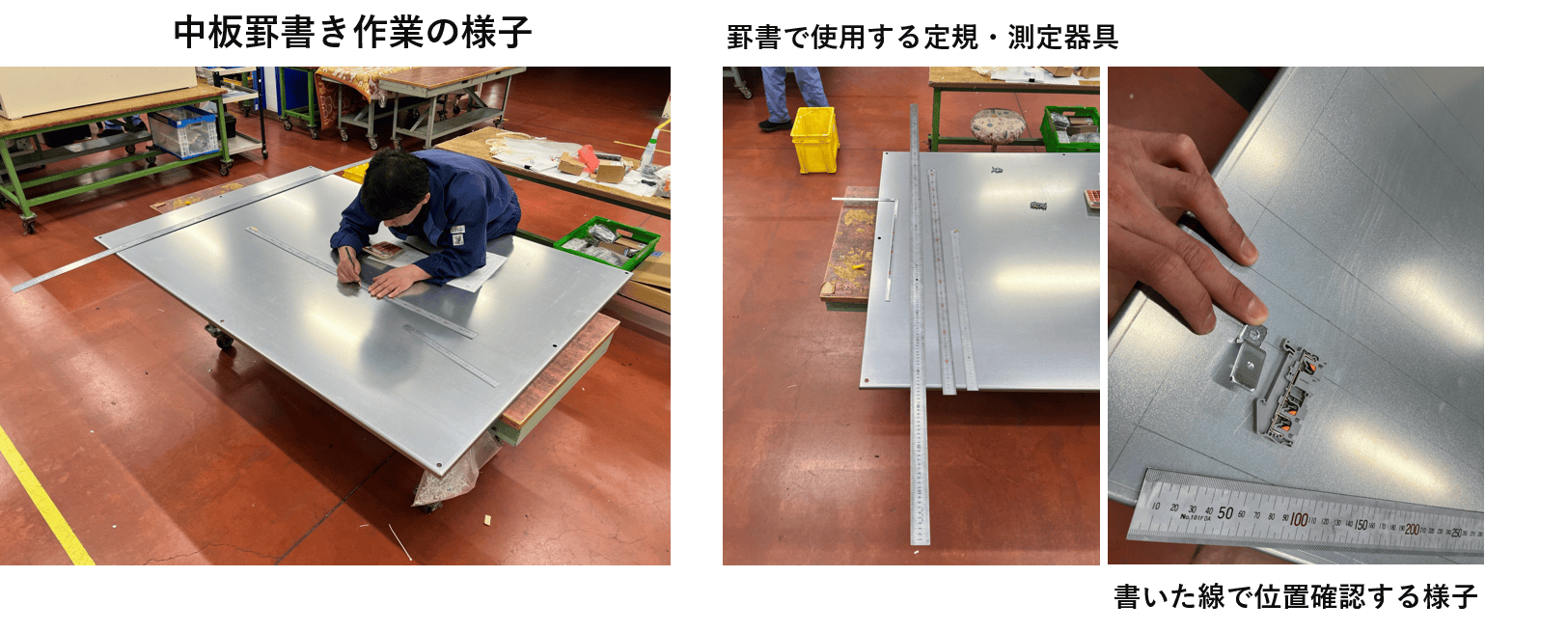

罫書きでは専用の測定器具や定規を用いて、正確な線を描くことが不可欠です。けがき針を約60度傾けて細い鉛筆で線を引くように作業し、線が斜めになったり不正確だと取付時の見た目や機器の固定に影響します。定盤上での作業や、トースカン、ハイトゲージなどの専用工具を適切に使用することで精度を確保します。

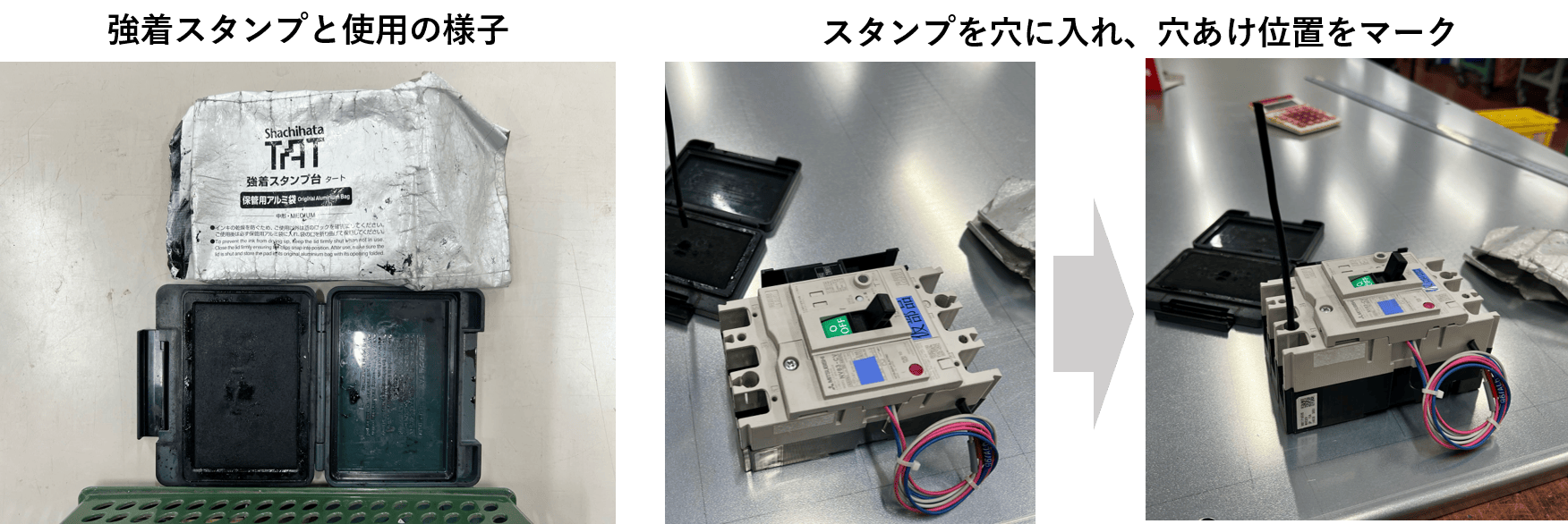

ブレーカーのように鉛筆でマークできない機器については、強着スタンプなど消えにくいインクを使用して穴あけ位置を正確にマーキングします。仕上げ面を基準とする方法や中間位置を基準とする方法など、工作物に応じた適切な基準設定が求められます。

罫書き作業の精度が不十分だと、大幅な手戻り作業が発生し、外観品質や取付不良などの品質問題に直結します。製作工程全体の効率性と製品の信頼性を確保するため、罫書きは製作フローの中で最も基礎的かつ重要な作業といえます。作業後の最終確認と必要に応じた修正を怠らないことで、後工程でのトラブルを未然に防ぐことができます。

制御盤製作における罫書き作業は、単なる寸法の転写ではなく、機器特性の理解、現場経験に基づく判断、正確な測定技術が求められる専門性の高い工程です。この基礎作業の品質が、製品全体の完成度を決定づけるため、熟練した技術者による慎重な作業が不可欠といえます。