本記事では、盤の輸送や据付時に発生しやすい「扉の脱落トラブル」を防ぐ、Eリングを用いた脱落防止設計の重要性と選定ポイントを解説します。

制御盤の扉固定において、古くから採用されている手法が中心軸にピンを差し込むヒンジ構造です。この方式は構造がシンプルで安価であり、扉の取り外しが容易なため、メンテナンス性に優れるというメリットがあります。また、自立型の大型盤など、垂直状態を維持して輸送・設置される前提の設備においては、重力によってピンが保持されるため、特別な固定具がなくても一定の確実性を担保できていました。

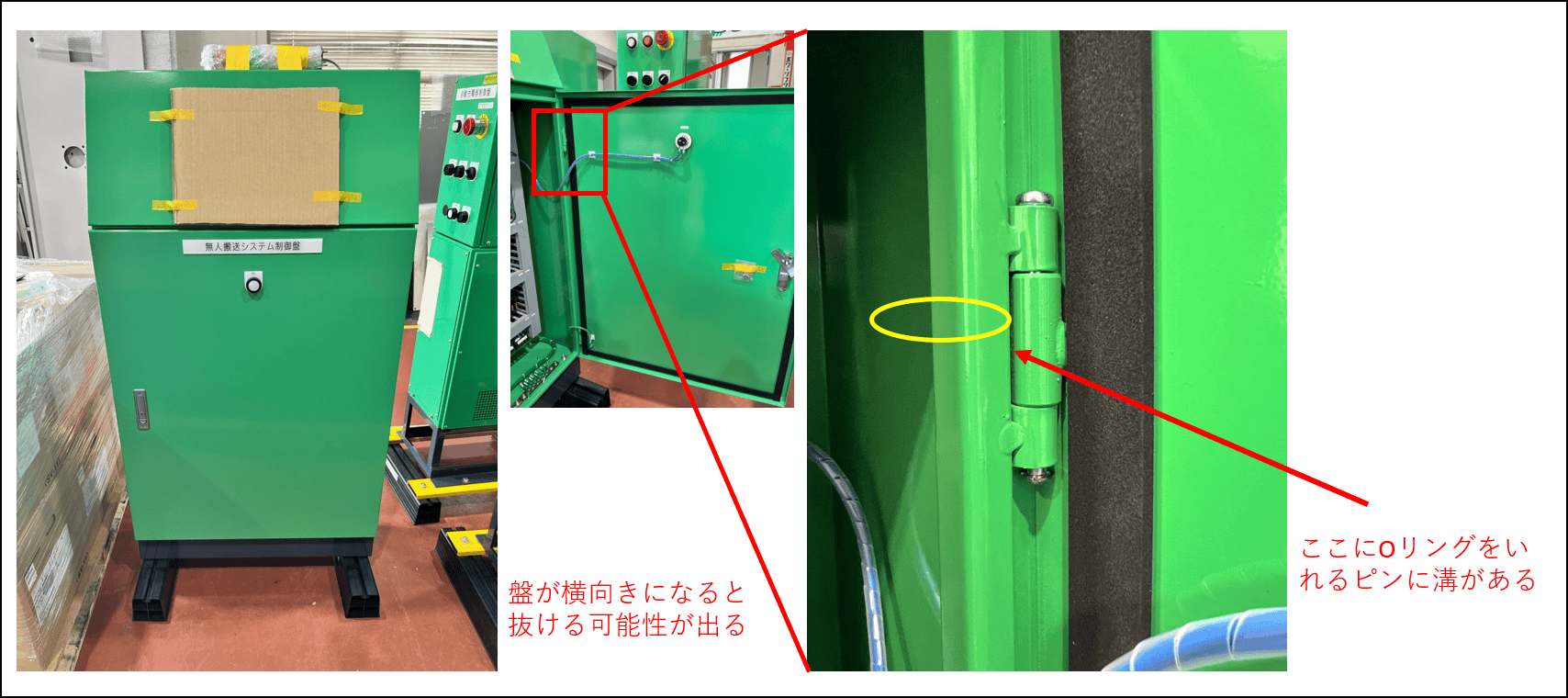

しかし、この従来手法には「振動」と「姿勢変化」という明確な弱点があります。トラック輸送時の激しい振動や、現場でのクレーン吊り上げ、あるいは据付スペースの都合で盤を横倒しにする際、固定されていないピンは容易に抜け落ちるリスクを孕んでいます。万が一、重量のある扉が脱落すれば、機器の破損だけでなく、作業員の安全を脅かす重大な事故に直結するため、現場環境に即した対策が求められます。

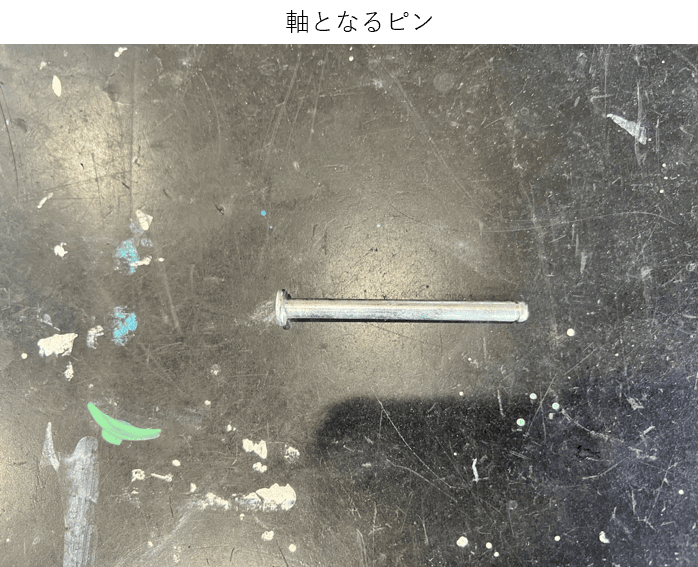

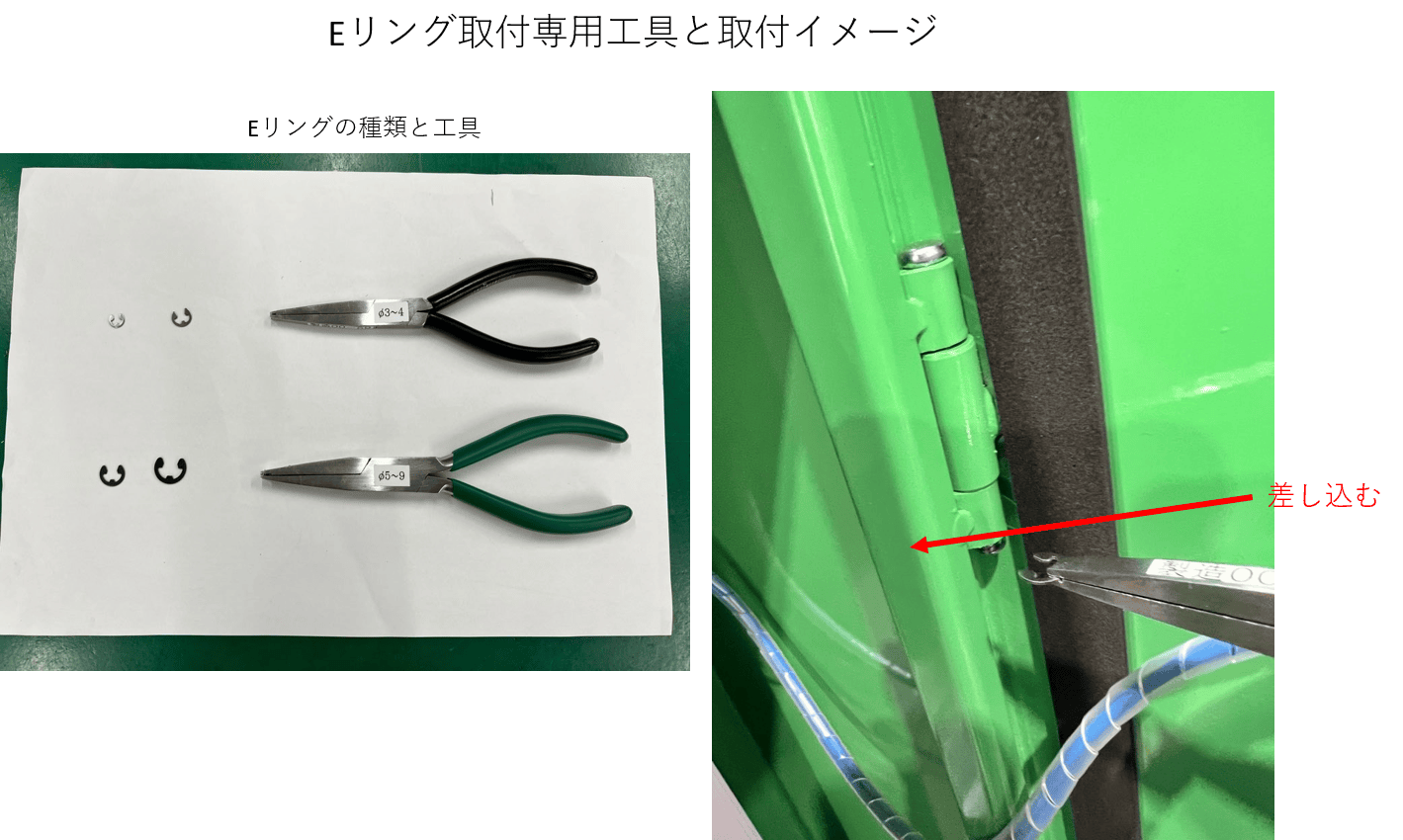

こうした物理的な脱落リスクに対し、現在推奨されているのが「Eリング(E形止め輪)」を用いた確実なロック機構の追加です。Eリングは、ピンの下部に切られた溝にスナップフィットさせることで、軸方向への移動を物理的に拘束する部品です。これにより、どのような輸送姿勢や振動下においても、ピンの脱落を完璧に防ぐことが可能になります。特にAGV(無人搬送車)との連携や可動部を持つ操作盤など、運用中に常に振動が想定される設備において、この小さな部品が果たす役割は極めて甚大です。

ただし、この手法を標準化するには高度な施工管理が不可欠です。Eリングは非常に薄い鋼板で作られており、取付には専用のプライヤー(リングセッター)が必要となります。円柱状のピンに対して滑りやすく、施工時に工具が滑って盤の塗装面を傷つけてしまうと、そこから腐食が発生し、長期的には盤の品質を損なう原因となります。熟練の技術者は、盤のサイズや重量に応じて最適なピン径とEリングの種類を選定し、傷一つつけない精密な施工を行うことで、長期的な信頼性と現場での安全性を両立させています。

すべての盤に一律でEリングを装着するのではなく、環境に応じた「選定基準」を設けることがコストと安全性の最適解となります。例えば、重心が高く横置き輸送が予想される操作盤や、小型で取り回しが多いジャンクションボックスなどは、Eリングの装着が必須です。一方で、安定した自立型盤では、メンテナンス時の着脱利便性を優先して従来方式を採用する場合もあります。

選定においては、扉の自重による負荷計算も重要です。大型の扉ほどピンにかかる剪断力が大きくなるため、ピン径の拡大に伴いEリングのサイズや強度も適切にアップグレードする必要があります。また、海外工場への輸出案件など、長距離の海上輸送や不慣れな現地スタッフによる据付が想定されるケースでは、すべての連結部に対して脱落防止処置を標準化することが、グローバルな品質担保(E-E-A-T)の観点からも極めて重要になります。

東亜エレクトロニクスは、長年にわたるFAシステム設計の実績に基づき、Eリング一つにまでこだわる「現場品質」を提供します。自社工場での一貫生産体制により、制御盤製作サービスからPLCリニューアル、さらには最新のAGV・AMR導入事例まで、ソフトとハードの両面で貴社の課題を解決します。北米輸出向けのAllen-Bradley規格対応や、最新のPC制御への移行など、設計・製作・施工・保守までワンストップで対応可能ですので、ぜひ当社へご相談ください。