近年、インダストリー4.0やスマートファクトリーへの対応が求められる中、製造現場では柔軟で効率的な自動化への関心が高まっています。特に協働ロボットとAGV/AMR(無人搬送車/自律走行搬送ロボット)の組み合わせが、生産性向上と多品種少量生産対応の鍵を握る存在として注目されています。

これまで難しかった工程間の自動搬送や人と機械の協調作業が、協働ロボットとAGV/AMRの融合によって現実味を帯びてきました。

従来のAGV/AMRは、「決められた場所から場所への搬送」が主な役割でした。そのため、ピックアップや積み下ろし、簡易な加工などの作業は別途人や固定型の産業用ロボットに依存してきました。

一方で、従来の産業用ロボットは、安全柵の設置やティーチング負担が大きく、柔軟性に欠ける側面がありました。しかし、協働ロボットは人と同じ空間で安全に作業ができる上、導入や設定も簡易になり、省スペースでも運用が可能です。

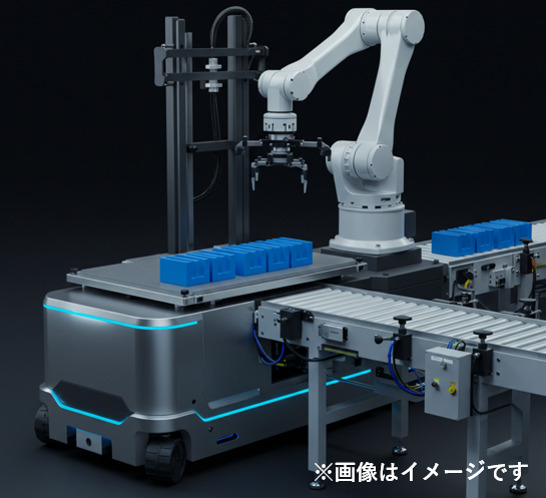

近年では、協働ロボットとAGV/AMRを組み合わせた自走式ロボットが登場しています。この組み合わせにより、搬送だけでなく、ワークのピックアップ、仕分け、簡易組立、検査といった「搬送+α」の作業を移動しながら行えるようになります。

これにより、ラインに縛られない柔軟な製造工程が構築でき、人手不足対策や生産変動対応にも効果を発揮します。

インダストリー4.0が目指す「マスカスタマイゼーション(多品種少量生産)」に対応するには、製造ライン自体の柔軟性が必要不可欠です。協働ロボットとAGV/AMRの連携により、人とロボット、搬送システムが一体となった柔軟な生産ラインを構築できます。

また、製造現場ごとに異なる条件に応じた個別最適な自動化が可能となるため、従来型の固定ラインとは異なる変種変量生産にも対応できます。

協働ロボットとAGV/AMRの組み合わせは、従来の単なる搬送システムに比べ、より高度な自動化と柔軟性を実現します。

【メリット 一例】

このように、協働ロボットとAGV/AMRの連携は、限られたスペースや人員の中でも高効率な生産ラインを構築でき、次世代スマートファクトリーの鍵となるソリューションです。

東亜エレクトロニクスでは、協働ロボットとAGV/AMRを組み合わせた次世代の搬送システムや柔軟な自動化ソリューションの導入実績あります。工場ごとの課題に応じた最適なシステム提案から設計・施工・立上げまで一貫対応が可能です。

「搬送+α」の自動化やスマートファクトリー実現を検討されている企業様は、ぜひ一度ご相談ください。マスカスタマイゼーション対応の製造ライン構築や生産性向上に直結するシステムをご提案いたします。